Mapowanie procesów produkcji to skuteczna metoda wizualnego przedstawienia sekwencji działań, przepływu materiałów i informacji w środowisku produkcyjnym. Dzięki tej technice firmy mogą zidentyfikować wąskie gardła, wyeliminować marnotrawstwo i zoptymalizować cały proces wytwarzania. W tym kompleksowym przewodniku dowiesz się, jak stworzyć efektywną mapę procesu produkcyjnego, poznasz standardowe symbole i narzędzia, które ułatwią Ci pracę.

Spis treści

- Co to jest mapowanie procesów i po co się to robi?

- Symbole używane w mapowaniu procesów (BPMN)

- Jak stworzyć mapę procesu produkcyjnego krok po kroku?

- Mapa Strumienia Wartości (VSM) – przykład

- Narzędzia do mapowania procesów biznesowych

- Korzyści z mapowania procesów produkcyjnych

- Najczęstsze błędy przy mapowaniu procesów produkcji

- Studium przypadku: Mapowanie procesu produkcji mebli

- Przyszłość mapowania procesów produkcyjnych

- Źródła

Co to jest mapowanie procesów i po co się to robi?

Mapowanie procesów to technika graficznego przedstawienia kolejnych kroków, decyzji i przepływów w danym procesie. W kontekście produkcji, mapa procesu pokazuje drogę, jaką pokonuje produkt od surowca do wyrobu gotowego, uwzględniając wszystkie operacje, kontrole jakości i przepływy informacji.

Firmy produkcyjne decydują się na mapowanie procesów z kilku kluczowych powodów:

- Identyfikacja wąskich gardeł i nieefektywności w procesie produkcyjnym

- Standaryzacja pracy poprzez stworzenie karty procesu produkcji

- Usprawnienie komunikacji między działami (produkcja, logistyka, jakość)

- Redukcja marnotrawstwa zgodnie z zasadami Lean Manufacturing

- Ułatwienie wdrażania nowych pracowników

- Wsparcie przy wdrażaniu systemów zarządzania jakością (ISO 9001)

- Przygotowanie do automatyzacji i cyfryzacji procesów

Dobrze przygotowana mapa procesów firmy produkcyjnej staje się podstawą do ciągłego doskonalenia. Pozwala zobaczyć cały proces z perspektywy „lotu ptaka” i podejmować decyzje oparte na faktach, a nie przypuszczeniach.

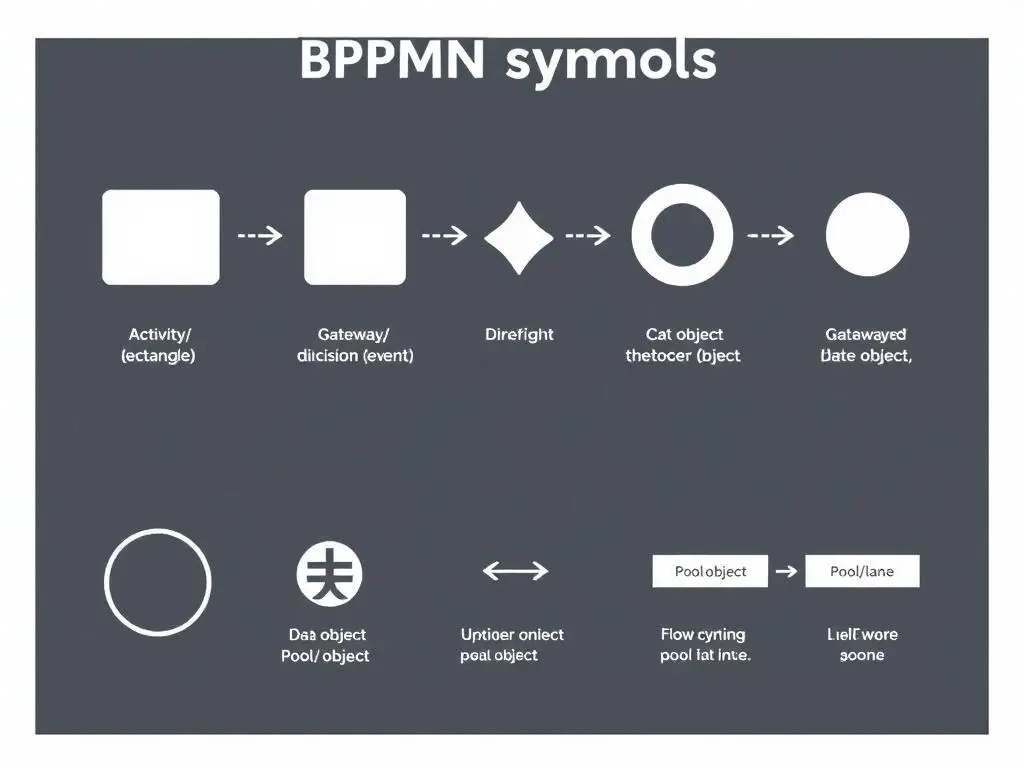

Symbole używane w mapowaniu procesów (BPMN)

Business Process Model and Notation (BPMN) to międzynarodowy standard notacji używany do mapowania procesów biznesowych, w tym procesów produkcyjnych. Stosowanie ujednoliconych symboli zapewnia, że mapa procesu będzie zrozumiała dla wszystkich zainteresowanych stron.

Podstawowe symbole BPMN używane w mapowaniu procesów produkcji to:

- Zadanie/Czynność (Task) – prostokąt z zaokrąglonymi rogami reprezentujący konkretne działanie, np. „Montaż podzespołów”, „Lakierowanie”

- Bramka decyzyjna (Gateway) – romb symbolizujący punkt decyzyjny, np. „Czy produkt przeszedł kontrolę jakości?”

- Zdarzenie (Event) – okrąg oznaczający początek, koniec lub zdarzenie pośrednie w procesie

- Przepływ sekwencji (Sequence Flow) – strzałka pokazująca kolejność wykonywania czynności

- Przepływ komunikatów (Message Flow) – przerywana linia ze strzałką pokazująca wymianę informacji między uczestnikami procesu

- Basen (Pool) – reprezentuje uczestnika procesu (np. dział produkcji)

- Tor (Lane) – podział basenu na role lub stanowiska (np. operator, kontroler jakości)

- Obiekt danych (Data Object) – reprezentuje dokumenty lub informacje używane w procesie (np. karta procesu produkcji)

- Adnotacja (Annotation) – dodatkowe informacje wyjaśniające elementy diagramu

Stosowanie standardowych symboli BPMN w mapie procesów firmy produkcyjnej zapewnia, że wszyscy uczestnicy procesu będą rozumieć diagram w ten sam sposób, niezależnie od ich roli w organizacji.

Pamiętaj, że symbole BPMN to tylko narzędzie. Najważniejsze jest, aby mapa procesu odzwierciedlała rzeczywisty przebieg działań w Twojej firmie produkcyjnej i była zrozumiała dla wszystkich zainteresowanych.

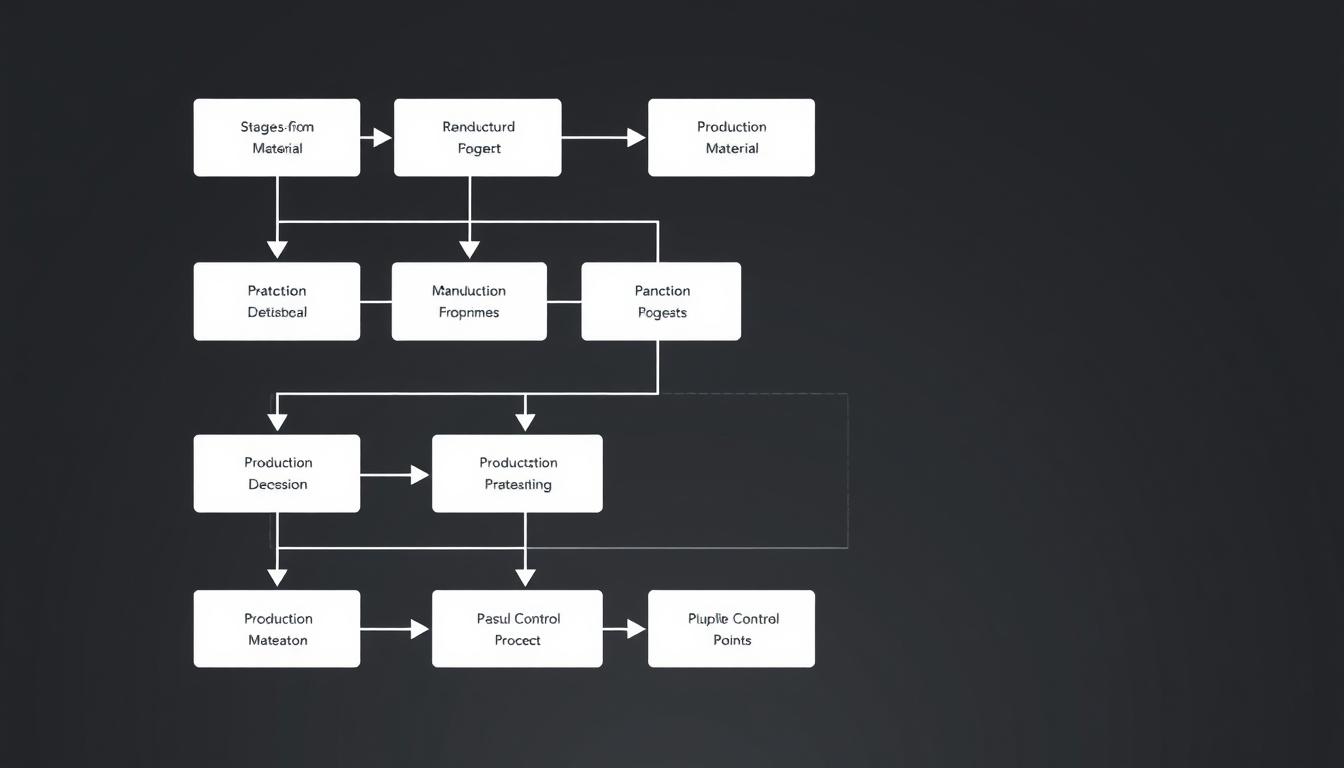

Jak stworzyć mapę procesu produkcyjnego krok po kroku?

Stworzenie efektywnej mapy procesu produkcyjnego wymaga systematycznego podejścia. Poniżej przedstawiamy sprawdzoną metodologię, która pomoże Ci stworzyć użyteczną i dokładną mapę procesu.

1. Zdefiniuj cel i zakres mapowania

Zanim rozpoczniesz mapowanie, określ dokładnie, co chcesz osiągnąć. Czy celem jest optymalizacja istniejącego procesu, wdrożenie nowej linii produkcyjnej, czy może szkolenie pracowników? Zdefiniuj również zakres – czy mapujesz cały proces produkcyjny, czy tylko jego fragment, np. montaż podzespołów w produkcji mebli.

2. Zidentyfikuj uczestników procesu

Określ wszystkie działy i stanowiska zaangażowane w proces. W przypadku mapy procesu produkcji mebli będą to m.in. magazyn surowców, dział obróbki drewna, montażu, kontroli jakości i logistyki. Zaangażuj przedstawicieli każdego działu w proces mapowania – ich wiedza jest nieoceniona.

3. Zbierz informacje o procesie

Przeprowadź wywiady z pracownikami, obserwuj proces na hali produkcyjnej, analizuj istniejącą dokumentację. Zbierz informacje o:

- Kolejności wykonywanych czynności

- Czasie trwania poszczególnych operacji

- Używanych materiałach i narzędziach

- Punktach decyzyjnych i kontrolnych

- Przepływie dokumentów i informacji

4. Określ punkty początkowe i końcowe

Jasno zdefiniuj, gdzie proces się zaczyna i kończy. Dla mapy procesu produkcji mebli punktem początkowym może być przyjęcie surowca na magazyn, a końcowym – przekazanie gotowego produktu do magazynu wyrobów gotowych.

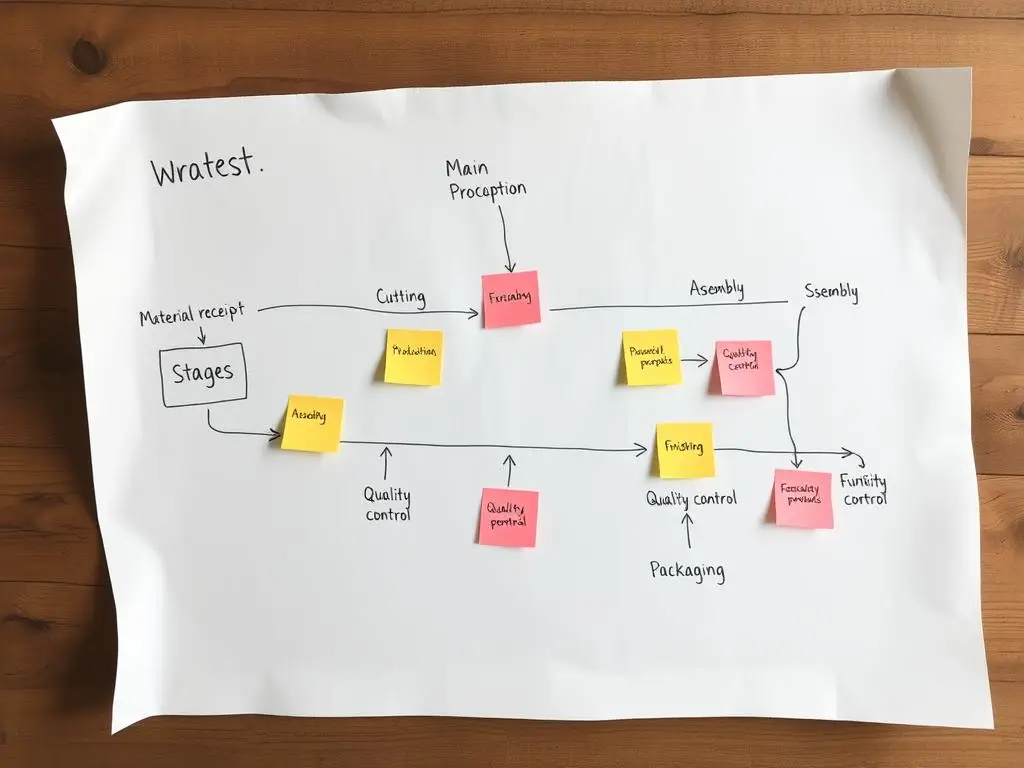

5. Narysuj wstępną wersję mapy

Rozpocznij od naszkicowania głównych etapów procesu w kolejności chronologicznej. Użyj dużego arkusza papieru lub tablicy i karteczek samoprzylepnych, które łatwo można przemieszczać. Na tym etapie skup się na ogólnym przepływie, bez zagłębiania się w szczegóły.

6. Dodaj szczegóły i symbole BPMN

Uzupełnij mapę o szczegółowe informacje, używając standardowych symboli BPMN. Dodaj:

- Dokładne nazwy czynności

- Punkty decyzyjne

- Przepływy alternatywne (np. w przypadku wykrycia wad)

- Dokumenty używane w procesie (np. karta procesu produkcji)

- Role odpowiedzialne za poszczególne czynności

7. Zweryfikuj mapę z zespołem

Przedstaw stworzoną mapę procesu zespołowi produkcyjnemu i poproś o feedback. Czy wszystkie etapy zostały uwzględnione? Czy kolejność jest prawidłowa? Czy zidentyfikowano wszystkie punkty decyzyjne? Wprowadź niezbędne korekty.

8. Finalizuj i dokumentuj

Przenieś zweryfikowaną mapę do formatu cyfrowego przy użyciu dedykowanego oprogramowania. Dodaj legendę wyjaśniającą użyte symbole. Udokumentuj wszystkie założenia i ograniczenia. Pamiętaj, że mapa procesu to żywy dokument, który powinien być aktualizowany wraz ze zmianami w procesie produkcyjnym.

Wskazówka: Podczas tworzenia mapy procesu produkcyjnego skup się najpierw na stanie faktycznym (jak proces wygląda obecnie), a dopiero później na stanie docelowym (jak proces powinien wyglądać). Pozwoli to zidentyfikować obszary wymagające usprawnień.

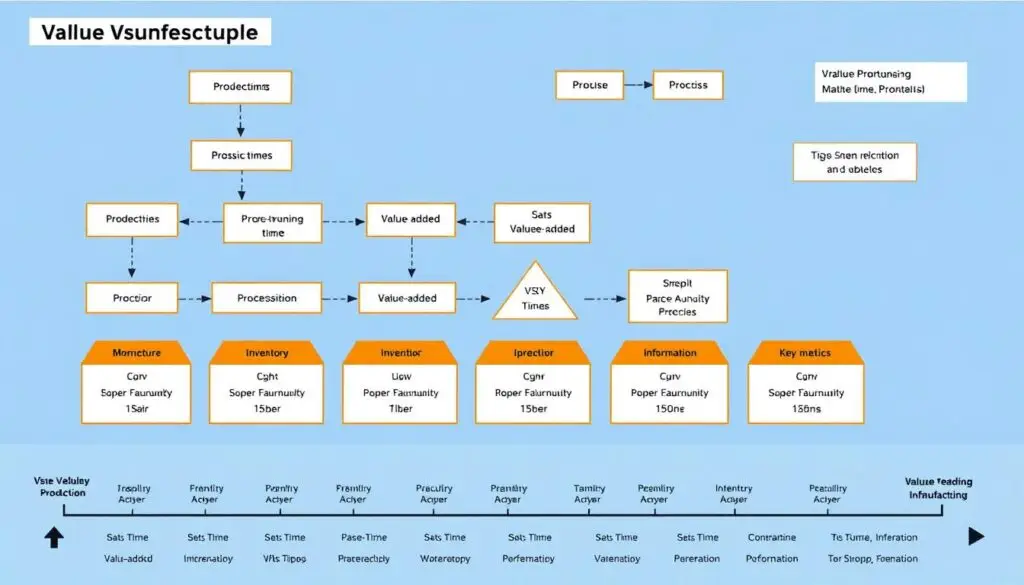

Mapa Strumienia Wartości (VSM) – przykład

Value Stream Mapping (VSM), czyli Mapowanie Strumienia Wartości, to zaawansowana technika Lean Manufacturing służąca do analizy i optymalizacji całego łańcucha wartości. W przeciwieństwie do standardowej mapy procesu, VSM koncentruje się na przepływie materiałów i informacji z perspektywy wartości dodanej dla klienta.

Poniżej przedstawiamy uproszczony przykład VSM dla procesu produkcji metalowego wspornika:

| Etap procesu | Czas cyklu | Czas przezbrojenia | Dostępność | Zapas przed procesem |

| Magazyn surowca | – | – | – | 5 dni |

| Cięcie | 15 min | 30 min | 85% | 8 godz. |

| Spawanie | 30 min | 15 min | 90% | 4 godz. |

| Malowanie | 10 min | 45 min | 80% | 16 godz. |

| Suszenie | 240 min | – | 100% | – |

| Kontrola jakości | 10 min | – | 95% | 8 godz. |

| Pakowanie i wysyłka | 20 min | – | 90% | 4 godz. |

Analiza powyższego VSM pozwala wyciągnąć następujące wnioski:

- Całkowity czas realizacji (Lead Time) wynosi ponad 7 dni

- Czas dodawania wartości (Value Added Time) to zaledwie 325 minut (5,4 godziny)

- Największe zapasy występują przed procesem cięcia i malowania

- Najdłuższy czas cyklu ma proces suszenia

Na podstawie tych informacji można zidentyfikować obszary do optymalizacji, np. redukcję zapasów, skrócenie czasu przezbrojenia maszyn malarskich czy rozważenie alternatywnych metod suszenia.

VSM to potężne narzędzie, które pozwala zobaczyć nie tylko przepływ materiałów, ale także przepływ informacji w procesie produkcyjnym. Dzięki temu można zidentyfikować marnotrawstwo (muda) i zaplanować konkretne działania usprawniające.

Narzędzia do mapowania procesów biznesowych

Wybór odpowiedniego narzędzia do mapowania procesów zależy od złożoności procesu, dostępnego budżetu oraz preferencji zespołu. Poniżej przedstawiamy przegląd najpopularniejszych rozwiązań – od najprostszych po zaawansowane.

Narzędzia fizyczne

Najprostsze, ale często najbardziej efektywne na początkowym etapie mapowania:

- Tablica suchościeralna + karteczki samoprzylepne – idealne rozwiązanie do warsztatów grupowych, pozwala na łatwe przemieszczanie elementów

- Duże arkusze papieru + markery – ekonomiczne rozwiązanie, sprawdza się przy mniejszych procesach

- Tablica magnetyczna + magnesy – dobra opcja dla procesów, które często się zmieniają

Podstawowe oprogramowanie

Programy, które pozwalają na tworzenie diagramów bez specjalistycznej wiedzy:

- Microsoft Visio – popularny program z bogatą biblioteką symboli BPMN

- Draw.io – darmowe narzędzie online z intuicyjnym interfejsem

- Lucidchart – oprogramowanie w chmurze z możliwością współpracy w czasie rzeczywistym

- Creately – platforma z gotowymi szablonami map procesów produkcyjnych

Zaawansowane platformy BPM

Kompleksowe rozwiązania dla firm, które chcą nie tylko mapować, ale także zarządzać i automatyzować procesy:

- Bizagi – platforma umożliwiająca modelowanie, symulację i automatyzację procesów

- ARIS – zaawansowane narzędzie do zarządzania procesami biznesowymi

- Signavio – rozwiązanie w chmurze z funkcjami współpracy i analizy procesów

- Camunda – open-source platforma do modelowania i automatyzacji procesów

Wskazówka: Niezależnie od wybranego narzędzia, najważniejsze jest, aby mapa procesu była aktualna i dostępna dla wszystkich zainteresowanych stron. Warto rozważyć rozwiązania chmurowe, które ułatwiają współpracę i aktualizację map procesów.

Przy wyborze narzędzia do mapowania procesów produkcyjnych warto uwzględnić specyficzne potrzeby branży. Na przykład, firmy produkujące meble mogą potrzebować narzędzi z bibliotekami symboli specyficznych dla ich branży, podczas gdy firmy z branży elektronicznej mogą wymagać integracji z systemami ERP.

Korzyści z mapowania procesów produkcyjnych

Systematyczne podejście do mapowania procesów produkcyjnych przynosi firmom wymierne korzyści. Poniżej przedstawiamy najważniejsze z nich, które przekonują coraz więcej przedsiębiorstw do wdrożenia tej metodologii.

Korzyści operacyjne

- Identyfikacja wąskich gardeł – mapa procesu pozwala szybko zlokalizować miejsca, gdzie proces się zatrzymuje lub spowalnia

- Redukcja marnotrawstwa – wizualizacja procesu ułatwia identyfikację czynności niedodających wartości

- Skrócenie czasu cyklu – optymalizacja procesu prowadzi do szybszej realizacji zamówień

- Poprawa jakości – standaryzacja procesów zmniejsza liczbę błędów i braków

- Lepsza kontrola zapasów – mapowanie przepływu materiałów pomaga zoptymalizować poziom zapasów

Korzyści organizacyjne

- Usprawnienie komunikacji – mapa procesu stanowi wspólny język dla wszystkich działów

- Efektywniejsze szkolenia – wizualizacja ułatwia wdrażanie nowych pracowników

- Lepsze zarządzanie wiedzą – dokumentacja procesów zabezpiecza know-how firmy

- Wsparcie ciągłego doskonalenia – mapa procesu stanowi punkt wyjścia do inicjatyw Kaizen

- Zgodność z normami – mapowanie procesów wspiera wdrażanie systemów zarządzania jakością

Przykład z praktyki: Firma produkująca meble kuchenne dzięki mapowaniu procesów produkcji zidentyfikowała, że czas oczekiwania między lakierowaniem a montażem wynosił średnio 3 dni. Po reorganizacji procesu i wprowadzeniu systemu kanban, czas ten został skrócony do 4 godzin, co przełożyło się na 30% redukcję całkowitego czasu realizacji zamówienia.

Mapowanie procesów to nie jednorazowe ćwiczenie, ale ciągła praktyka. Regularne przeglądy i aktualizacje map procesów pozwalają firmom produkcyjnym stale się doskonalić i adaptować do zmieniających się warunków rynkowych.

Najczęstsze błędy przy mapowaniu procesów produkcji

Mimo że mapowanie procesów wydaje się intuicyjne, wiele firm popełnia podobne błędy, które mogą znacząco obniżyć wartość tego ćwiczenia. Poznaj najczęstsze pułapki, aby ich uniknąć w swojej organizacji.

Dobre praktyki

- Zaangażowanie pracowników z różnych działów

- Rozpoczęcie od stanu faktycznego (as-is)

- Zachowanie odpowiedniego poziomu szczegółowości

- Regularne aktualizacje mapy procesu

- Używanie standardowej notacji (np. BPMN)

- Weryfikacja mapy w praktyce

- Koncentracja na przepływie wartości

Częste błędy

- Tworzenie mapy procesu „zza biurka”

- Zbyt duża lub zbyt mała szczegółowość

- Pomijanie nieformalnych procesów

- Brak aktualizacji po zmianach

- Nieuwzględnienie przepływu informacji

- Ignorowanie wyjątków i przypadków specjalnych

- Brak jasno określonych ról i odpowiedzialności

Jednym z najpoważniejszych błędów jest tworzenie zbyt skomplikowanych map procesów. Przykładowo, firma produkująca komponenty elektroniczne stworzyła mapę procesu produkcyjnego, która była tak szczegółowa i złożona, że pracownicy nie byli w stanie jej zrozumieć i stosować. Po uproszczeniu mapy i skupieniu się na kluczowych etapach, stała się ona praktycznym narzędziem używanym na co dzień.

Pamiętaj: Mapa procesu ma być narzędziem ułatwiającym pracę, a nie dodatkowym obciążeniem. Jeśli pracownicy nie korzystają z mapy procesu w codziennej pracy, warto zastanowić się, co można zmienić, aby stała się bardziej użyteczna.

Studium przypadku: Mapowanie procesu produkcji mebli

Przyjrzyjmy się praktycznemu przykładowi zastosowania mapowania procesów w firmie produkującej meble. Ten przypadek pokazuje, jak systematyczne podejście do analizy procesów może przynieść wymierne korzyści.

Sytuacja wyjściowa

Średniej wielkości producent mebli drewnianych borykał się z problemami dotyczącymi terminowości dostaw i jakości produktów. Czas realizacji zamówienia wynosił średnio 6 tygodni, a odsetek reklamacji sięgał 8%. Firma zdecydowała się na kompleksowe mapowanie procesu produkcji mebli, aby zidentyfikować przyczyny problemów.

Proces mapowania

Zespół składający się z przedstawicieli działów produkcji, jakości, logistyki i planowania przeprowadził mapowanie procesu w następujących krokach:

- Zdefiniowano zakres projektu: od przyjęcia zamówienia do dostawy gotowego mebla

- Przeprowadzono obserwacje i wywiady na hali produkcyjnej

- Stworzono mapę stanu obecnego przy użyciu metodologii VSM

- Zidentyfikowano wąskie gardła i obszary marnotrawstwa

- Opracowano mapę stanu docelowego

- Przygotowano plan wdrożenia usprawnień

Kluczowe odkrycia

Mapowanie procesu produkcji mebli ujawniło następujące problemy:

- Nadmierne zapasy między stacjami roboczymi (średnio 3 dni oczekiwania)

- Długi czas przezbrojenia maszyn CNC (ponad 2 godziny)

- Brak standaryzacji procesu kontroli jakości

- Nieefektywny przepływ informacji między działem sprzedaży a produkcją

- Częste braki materiałowe powodujące przestoje

Wdrożone usprawnienia

Na podstawie mapy procesu firma wdrożyła następujące zmiany:

- Wprowadzono system kanban do kontroli zapasów międzyoperacyjnych

- Zastosowano metodologię SMED do skrócenia czasu przezbrojenia maszyn

- Opracowano szczegółową kartę procesu produkcji dla każdego typu mebla

- Wdrożono system informatyczny integrujący sprzedaż z planowaniem produkcji

- Wprowadzono codzienne spotkania koordynacyjne (daily management)

Rezultaty

Po sześciu miesiącach od wdrożenia usprawnień firma osiągnęła następujące wyniki:

| Wskaźnik | Przed | Po | Zmiana |

| Czas realizacji zamówienia | 6 tygodni | 3,5 tygodnia | -42% |

| Odsetek reklamacji | 8% | 3% | -63% |

| Poziom zapasów WIP | 12 dni | 4 dni | -67% |

| Produktywność | 100% | 125% | +25% |

Ten przypadek pokazuje, jak mapa procesu produkcji mebli może stać się potężnym narzędziem identyfikacji problemów i planowania usprawnień. Kluczem do sukcesu było zaangażowanie pracowników z różnych działów oraz systematyczne podejście do analizy i optymalizacji procesu.

Przyszłość mapowania procesów produkcyjnych

Mapowanie procesów produkcyjnych ewoluuje wraz z rozwojem technologii i metodologii zarządzania. Poznaj najważniejsze trendy, które będą kształtować tę dziedzinę w najbliższych latach.

Cyfrowe bliźniaki procesów

Technologia cyfrowych bliźniaków (digital twins) umożliwia tworzenie wirtualnych replik rzeczywistych procesów produkcyjnych. Dzięki temu firmy mogą nie tylko mapować procesy, ale także symulować różne scenariusze i przewidywać ich wpływ na wydajność, jakość i koszty.

Integracja z IoT i Big Data

Połączenie map procesów z danymi z czujników IoT (Internet of Things) pozwala na monitorowanie procesów w czasie rzeczywistym. Analiza big data umożliwia identyfikację wzorców i korelacji, które trudno byłoby zauważyć tradycyjnymi metodami.

Automatyczne mapowanie procesów

Rozwój technologii process mining pozwala na automatyczne tworzenie map procesów na podstawie danych z systemów informatycznych. Eliminuje to subiektywizm i skraca czas potrzebny na mapowanie złożonych procesów produkcyjnych.

Rozszerzona rzeczywistość w mapowaniu procesów

Technologie AR (Augmented Reality) umożliwiają nakładanie informacji o procesach bezpośrednio na rzeczywiste środowisko produkcyjne. Pracownicy mogą widzieć instrukcje, dane o wydajności i inne informacje podczas wykonywania swoich zadań.

Przyszłość mapowania procesów produkcyjnych to integracja z cyfrowymi technologiami, które umożliwiają nie tylko wizualizację, ale także predykcję, optymalizację i automatyzację procesów w czasie rzeczywistym.

Firmy, które chcą pozostać konkurencyjne, powinny śledzić te trendy i stopniowo wdrażać nowe technologie do swoich praktyk mapowania procesów. Kluczowe jest jednak zachowanie równowagi między innowacją a praktycznością – nawet najnowocześniejsze narzędzia nie zastąpią dogłębnego zrozumienia procesów i zaangażowania pracowników.

Źródła

[1] Business Process Model and Notation (BPMN) – https://www.omg.org/spec/BPMN/2.0/

[2] Lean Enterprise Institute – Value Stream Mapping – https://www.lean.org/lexicon-terms/value-stream-mapping/

[3] American Society for Quality – Process Mapping – https://asq.org/quality-resources/process-mapping

[4] International Organization for Standardization – ISO 9001:2015 Quality management systems – https://www.iso.org/standard/62085.html

[5] Mike Rother, John Shook – Learning to See: Value Stream Mapping to Add Value and Eliminate Muda – Lean Enterprise Institute

[6] Association for Manufacturing Excellence – Process Mapping Guidelines – https://www.ame.org

[7] Society of Manufacturing Engineers – Digital Manufacturing – https://www.sme.org/technologies/digital-manufacturing/

Nazywam się Adam Klastor i jako redaktor wraz z całym zespołem mam przyjemność zaprosić Cię do świata, w którym pomaganie staje się drogą do sukcesu. Wierzymy, że nasz portal to nie tylko bezinteresowna pomoc, ale także niezwykła szansa na rozwój.